2023.08.24

執筆:坂田 良平

2次元の「切り出し・詰め込み」最適解を求める

トラックへの商品積み付けを最適化するAdNeS(アドネス)の導入事例

「『軽いものから重たいものまで』、

荷姿の異なる多種多様な製品における

トラックへの積み付けを標準化することが

できました。」

サプライチェーン企画本部 サプライチェーン企画部 政策グループ 山尾ジキソンヒデキ氏

構造計画研究所 オペレーションズ・リサーチ部 海野悟

オーラルケア製品から、衣類用・住宅用洗剤、あるいは医薬品からペット製品まで──幅広いラインナップは、生活必需品メーカーとしてのライオンの強みだが、こと物流に関しては悩みのタネだった。

歯ブラシのような軽い製品と、液体洗剤のような重たい製品の違い、あるいは製品によって異なるパッケージは、「効率よくトラックへ荷物を積載する」積付けにおいて、障害となるからだ。

同社における積付け計画は、数名の配車担当者が行っており、属人化と、ノウハウの暗黙知化というリスクを抱えていた。

多種多様な製品ラインナップを誇る

ライオンならではの「配車の課題」とは?

私たちの生活に欠くことのできない、ライオンのさまざまな製品は、複数の工場で生産された後、国内各地にあるDC型(Distribution Center/保管型)物流センターを介して小売店等に輸送される。

悩みのタネは、物流センターへの補給輸送にあった。

「パレットこそ、一般的なサイズ(1100mm×1100mm)を使っていますが、その積み付け高さは製品によってマチマチです。これが、配車の難易度を上げる、弊社配車担当者の悩みのタネでした」(山尾氏)

1891年の創業以来、同社は豊かになっていく私たちの生活に合わせ、さまざまな製品を世に送り出してきた。結果、パッケージのサイズも多様化した。トラックのコンテナ内で3段積みできる製品、2段積みしかできない製品が混在しているのだ。

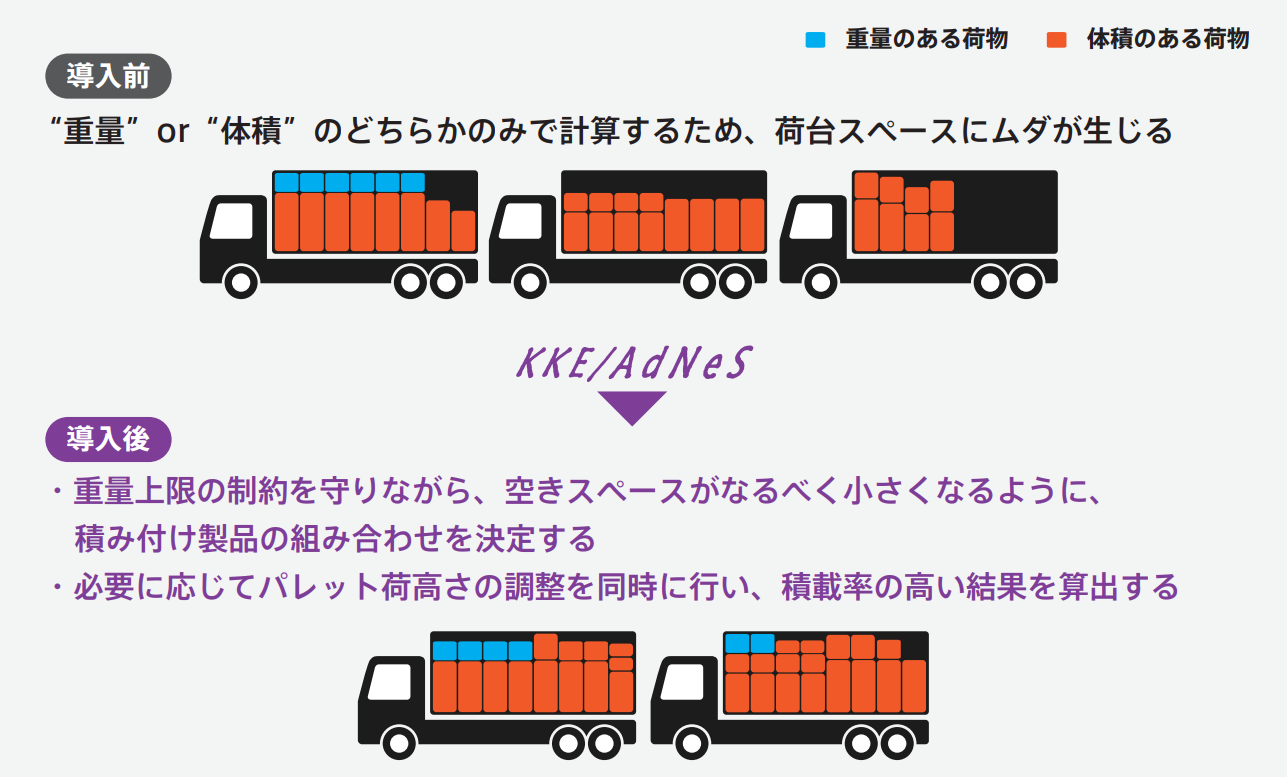

「加えて厄介なのは、弊社製品は重量勝ちするもの、容積勝ちするものが混在している点です」(山尾氏)

トラックに、洗剤のような重量勝ちする製品だけを積むと、コンテナ内スペースが余ってしまう。逆に、歯ブラシのような容積勝ちする製品だけを積むと、容積は満載でも最大積載量を余らせてトラックを運行せざるを得ない。

同社配車担当者は、このような複雑な条件を考慮して、最適な積付けと配車を実現するエキスパートなのだ。

属人化、暗黙知、そして物流クライシス

ライオンが「AdNeS」を必要とした理由

「『もし、現在の配車担当者がいなくなってしまったら…』、属人化のリスクをそのままにしておくわけにはいきません」(加瀬氏)

輸送事業において、配車担当者の果たす役目は極めて大きい。それゆえに、急病等で配車担当者が業務から離脱した結果、業務遂行に致命的な問題が生じた例は、枚挙に暇(いとま)がない。

さらに別の事情もある。

「物流クライシスが叫ばれる今、運送会社からの運賃値上げ要請に対しても、荷主である私たちは真摯に応えなくてはなりません。だから値上げの原資たるコスト削減にも努める必要があります」(山尾氏)

ライオンでもモーダルシフト促進や輸送ルートの見直し等の輸送コスト削減には全方位で取り組んでいる。その一環としてトラック輸送における積載効率の向上は必須なのだ。

積載効率を高めるためには、高さ方向の積み付け効率化が必要であり、

「AdNeS」がその計算を担った。

同社のサプライチェーンを支える配車業務が、その製品特性ゆえに極めて難易度が高いこと。

その重要な配車業務が、数名の担当者に属人化しているうえ、そのノウハウも暗黙知化してしまっていること。さらに、社会情勢から輸送業務のさらなる生産性向上が求められること。

これらの課題に応えるべく、構造計画研究所(KKE)が同社に提案したのが、2次元の切り出し・詰め込みソリューション「AdNeS(アドネス)」だった。

目標とするのは、補給量の最大化と、

それを実現するための最適な積み付け

「KPIとして掲げたのは、積載効率です。ただし弊社の配車業務では、物流センターへの補給量とそのタイミングを見計らいながら、もっとも効率的な積み込み(重量、容積、積み付け)を考える必要があります」(加瀬氏)

物流センターへの補給輸送では、店舗等の顧客への配送とは違い、輸送タイミング・輸送量は自社である程度コントロールできる。とは言え、しくじれば機会損失を生じさせかねない。

「積み付け計画のプロセスを『AdNeS』に委ねた結果、これまで暗黙知化していたパラメーターや制約条件が、ようやく実数値として形式知化されました」(山尾氏)

もちろん、効果はこれだけではない。今まで生じていたトラックコンテナ内の空きスペースが減り、容積・重量の双方を向上させる積載効率の向上を実現した。

「『AdNeS』の積み付け算出結果を見て、『なるほど、こういうやり方もあるんだね』と気づきを得ています」(加瀬氏)

「AdNeS」によって、積み付けの精度は向上した。配車担当者は算出結果を確認し、気になる点(積載効率が低いなど)だけをチェックすれば良い。結果、配車業務の工数は、5~10%ほど削減できる見込みだという。

「あえて2次元積み付け計算を選択する」

KKEの技術力

貨物の積み付け計算は3次元で行われることが一般的だ。KKEも3次元の積み付けソフト「PackingSim」をラインナップしている。

ではなぜ、2次元の「AdNeS」をライオンに提供したのか?

「ハードルとなったのは計算速度です。本ケースでは、パレット荷高さの再調整(=パレットの削段)を考える必要がありますが、計算負荷が高い3次元の積み付け計算だと、妥当な計算結果を得るまでに時間がかかりすぎます。

そこで荷姿に着目し、積み付けの数理モデル化を工夫することで制約を満たしつつ最適解を高速で得られる計算モデルを構築しました。

その計算のコアとして最適だったのが『AdNeS』でした」(KKE海野)

求めたのは、

「技術もコンサルテーション能力も併せ持つパートナー」

ライオンとKKEの出会いは、生産工程の最適化に取り組んだ2018年にさかのぼる。この縁から、2021年にSCMプロジェクトが立ち上がった際にも、KKEにも相談したのだ。

だが、同社であれば、KKE以外にも付き合いのあるシステム会社やコンサル会社はあったはずだ。

「KKEに対する人間関係の信頼は大きかったですから。加えて、『技術もあって、コンサルティングも任せられる』となると、選択肢は限られてきます」(加瀬氏)

「KKEは基本ソリューションに加え、カスタマイズ能力も高いのが魅力です。今回『AdNeS』で実現できた弊社配車業務を見れば、業務再現能力の高さも分かります」(山尾氏)

「今回、相当な無茶振りをしましたが、見事に応えてくれました。今回は、弊社のサプライチェーンにおける輸送部分に対する相談でしたが、今後はこの経験を活かし、物流センター内業務や補給ロジックの最適化など、よりサプライチェーンの全体を最適化していく取り組みについて、今後もKKEの知見をお借りできれば幸いです」(加瀬氏)

物流ジャーナリスト 坂田良平

取材日:2023年6月

ライオン株式会社について

創立:1891年10月

本社所在地:東京都台東区

ホームページ:https://www.lion.co.jp/ja/

※本インタビュー内容は全て取材時点の情報に基づくものであり、最新の情報とは異なる場合がございます。あらかじめご了承ください。